Производственные системы

Повышение эффективности производственной системы, как правило, ставит перед собой следующие цели:

-

Повышение уровня качества продукции;

-

Повышение скорости производственного цикла;

-

Сокращение себестоимости продукции;

-

Сокращение уровня запасов материалов, незавершенной продукции и готовой продукции;

-

Сокращения используемых производственных площадей;

-

Повышение уровня адаптивности и устойчивости производственной системы к колебаниям потребительского спроса;

-

Повышение уровня безопасности и эргономичности рабочих мест;

-

Повышение уровня удовлетворенности потребителей продукции;

-

Повышение уровня экологичности производства;

-

Разработка новой продукции.

Для достижения одной или сразу нескольких указанных выше целей, повышение эффективности производственной системы осуществляется в два этапа:

-

Аудит (диагностика) текущей производственной системы;

-

Встраивание методологии «Лин 6 сигм» в производственную систему.

Основой для повышения эффективности производственной системы является методология «Лин 6 сигм».

Аудит (диагностика) текущей производственной системы проводится в отношении:

- Основных производственных процессов;

-

Вспомогательных производственных процессов;

-

Основного технологического процесса;

-

Основного и вспомогательного оборудования;

-

Системы технического обслуживания и ремонта оборудования;

-

Оснащения рабочих мест;

-

Системы оперативного управления производством;

-

Системы управленческого учета;

-

Системы производственной логистики;

-

Основных материалов и комплектующих, расходных материалов, запасов;

-

Системы управления качеством продукции;

-

Системы управления простоями;

-

Системы управления персоналом;

-

Системы лидерства и коммуникации;

-

Объектов инфраструктуры (помещения, ИТ-инфраструктура).

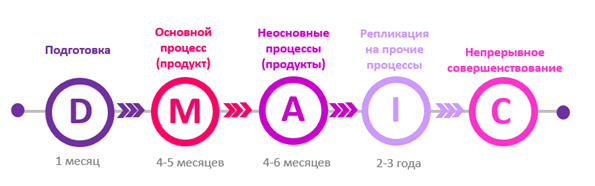

Аудит текущей производственной системы проводится в соответствии с определенным циклом, который повторят основополагающий проектный цикл методологии «Лин 6 сигм» DMAIC.

Этап подготовки является начальной стадией аудита текущей производственной системы, на котором собираются исходные данные его реализации, подготавливается необходимая инфраструктура (интервью с руководителем организации, команда проекта со стороны Заказчика, команда проекта со стороны Исполнителя), определяются цели, рамки проведения аудита, ресурсы, объем работ, уточняется проблематика, устанавливаются метрики, формируется план выполнения работ, проводится однодневное обучение команды проекта со стороны Заказчика.

Этап диагностики является ключевой стадией аудита текущей производственной системы, на котором осуществляется картирование потока ценности с указанием основных параметров процессов, отображение текущего состояния движения материальных потоков производства, производится построение модели текущего состояния производственной системы.

Этап анализа текущей производственной системы включает структурирование и количественную оценку потерь, выявление процессов с добавленной стоимостью и без добавленной стоимости, а также анализа их первопричин.

Этап выработки рекомендаций включает построение модели будущего потока создания ценности, а также решения и предложения для перехода в целевое состояние производственной системы с учетом следующих принципов бережливого производства:

Ценность: карта потока создания ценности. Фактически, ни один другой инструмент не иллюстрирует связи между информацией и материальным потоком, как карта потока создания ценности.

Анализ потока ценности: построение карты потока ценности (VSM) является важным этапом в определении добавленной стоимости и возможности создания добавленной стоимости в каждом процессе.

Поток: организация непрерывного потока прохождения ресурсов через производственную систему или цепочку поставок вместо перемещения товаров крупными партиями. На данном этапе существующий производственный процесс изменяется на единый поток, чтобы устранить потери и незавершенное производство.

Вытягивание: управление цепочками поставок предотвращает затоваривание складов. Основной движущей силой производства является покупательский спрос. Никакая работа не проводится, если результат ее не требуется для проведения последующих производственных операций.

Совершенствование: исключение элементов, не создающих ценности для конечного потребителя, представляет собой процесс непрерывного совершенствования. Нет предела сокращению времени, стоимости, места, ошибок и усилий.

Этап непрерывного совершенствования: включает внедрение соответствующего процесса на основе методологии «Лин 6 сигм».

Наиболее популярной концепцией для модернизации производственной системы является "Бережливое производство".

«Бережливое производство» (Lean production) – это концепция организации бизнеса, направленная на непрерывное совершенствование деятельности с целью повышения эффективности и конкурентоспособности за счет достижения высокого качества продукции (услуг) при минимальных затратах. Концепция предусматривает выявление потерь, не приносящих добавочной ценности продукту или услуге и поиск путей их устранения, а также вовлечение в этот процесс всего персонала организации. И именно устранение выявленных потерь приводит к сокращению затрат.

Существуют следующие основные виды потерь:

-

Перепроизводство. Потери при изготовлении продукции (оказании услуг) в большем, чем это необходимо, объеме или в ранние сроки.

-

Транспортировка. Потери при движениях материалов, оборудования, продукции и т.п. в процессе изготовления продукции (оказании услуг).

-

Перемещения. Потери при лишних движениях персонала во время рабочего процесса.

-

Задержки. Потери времени на ожидание дальнейших действий, информации, материалов, оборудования и т.п.

-

Дополнительная обработка. Потери от излишней обработки или действий, которые не будут оценены или востребованы потребителем.

-

Избыток запасов. Потери от хранения излишних запасов (сырья, полуфабрикатов, готовой продукции и т.п.).

-

Дефекты. Потери от брака, исправления дефектов, доработки продукции несоответствующего качества/ненадлежащее выполненных услуг.

-

Незадействованный потенциал персонала. Потери от нереализованного творческого потенциала и способностей персонала.

-

Изменчивость. Потери от неравномерности выполнения работы/оказания услуг.

-

Перезагрузка. Потери от излишней загруженности оборудования или персонала.

Концепция «Бережливое производство» включает комплекс методов и инструментов, позволяющих производить продукцию (оказывать услуги) высокого качества в максимально короткие сроки и с минимальными затратами. Основные из них можно условно разделить на 2 группы: выявление потерь и устранение потерь с непрерывным совершенствованием.

Выявление потерь:

-

VSM - картирование потоков создания ценности. Отображение схем потоков в процессе создания ценности с целью выявления, сокращения потерь и улучшения потока ценности. Позволяет проследить всю цепочку создания продукта (услуги).

-

5W (Five Whys) -5 почему. Поиск истинной причины возникновения любой проблемы и путей ее решения.

-

Контрольный список «4М». Выявление проблем по переменным величинам (сотрудник, оборудование, материал, метод) и определение смещения акцента проблем для принятия решения по устранению ситуации.

-

Диаграмма Исикавы – причинно-следственная диаграмма. Выявление, анализ и систематизация факторов (причин), влияющих на определённый результат процесса, вызывающих проблему.

-

Диаграмма Парето. Сравнение важности разных факторов, влияющих на проблему, и определение приоритетных действий по устранению проблемы.

Устранение потерь с непрерывным совершенствованием:

-

Система «5S» – организация рабочего пространства. Совокупность шагов по организации и поддержанию порядка на рабочих местах.

-

TPM – система эффективного обслуживания оборудования. Обслуживание оборудования, позволяющее обеспечить его максимальную эффективность на протяжении жизненного цикла с участием всего персонала организации.

-

SMED – быстрая переналадка. Осуществление переналадок, переоснасток и перенастроек оборудования в кратчайшие сроки.

-

Стандартизация работы. Точное описание последовательности выполнения всех действий, осуществляемых в организации.

-

Визуализация. Отображение информации в режиме реального времени.

-

Poke-Yoke – защита от непреднамеренных ошибок. Предотвращение возможности появления ошибки или оперативного исправления ошибок на более раннем этапе.

-

Канбан – вытягивающее производство. Организация процессов поставок для производства продукции/оказании услуг в требуемом объеме и в нужное время.

-

Just-in-Time – точно вовремя. Управление производством продукции/оказанием услуг на основе потребительского спроса.

-

Кайздзен – непрерывное улучшение. Процесс непрерывного совершенствования потока создания ценности или бизнес-процесса с целью увеличения ценности и сокращения потерь.

Внедрение «Бережливого производства» осуществляется в несколько этапов:

1. Определение стратегии, миссии и целей организации.

2. Определение сценария внедрения (тотальное, экспериментальное, пилотное).

3. Выявление процессов с добавленной ценности и без.

4. Картирование потока создания ценности и его анализ.

5. Разработка «дорожной карты» внедрения, включающей:

-

Обучение руководителей;

-

Выявление «узких мест»;

-

Генеральный план внедрения концепции «Бережливого производства»;

-

Организацию непрерывного потока создания ценности;

-

Пошаговый план внедрения необходимых инструментов «Бережливого производства»;

-

Внедрение процесса непрерывного совершенствования;

- Обучение сотрудников.